科技 | 技術前沿新突破!首臺國產HA級重型燃機下線!

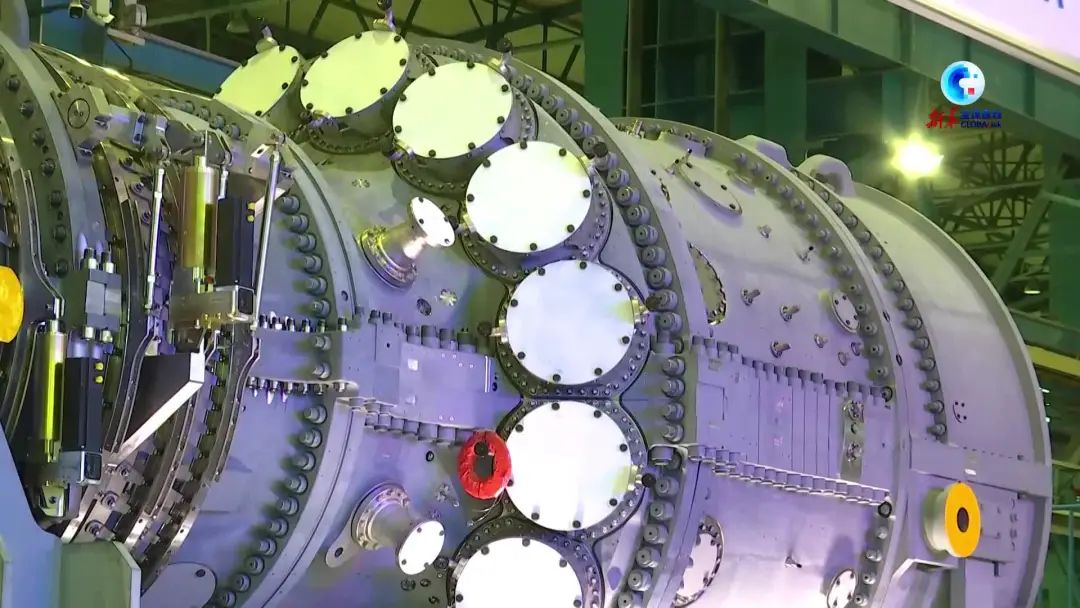

近日,由哈電集團和GE燃氣發電合資組建的哈電通用燃氣輪機(秦皇島)有限公司生產的首臺國產HA級重型燃機,在秦皇島重燃基地順利下線。這標志著國內重型燃氣輪機的生產制造技術水平實現了突破,在全國能源裝備制造中起到了示范作用。

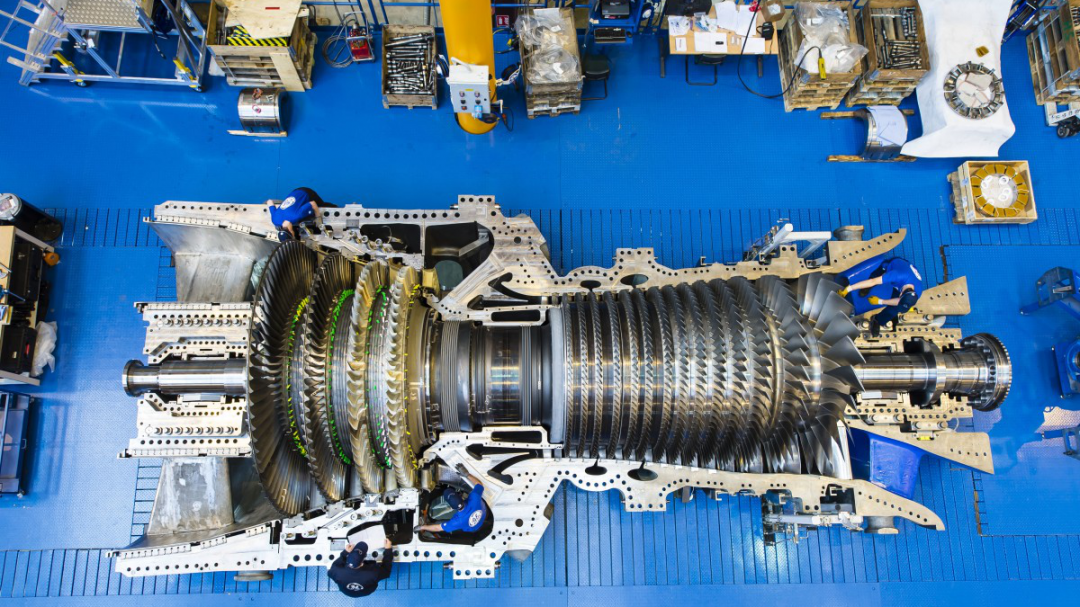

HA級燃機技術代表著當前燃機發電領域最先進的技術之一。GE HA級燃機是世界上最大、最高效的燃氣輪機發電機組之一,也是全球近幾年裝機量增長最快的燃氣輪機,特別適合在大城市集群用作純凝發電或作為調峰機組與可再生能源進行互補。

其中,9HA.01燃機電廠的一拖一聯合循環出力可達到661兆瓦,9HA.02燃機可達到838兆瓦,容量與國內660兆瓦和1000兆瓦煤電機組相當,完全可以作為基荷電力替代燃煤電廠使用。在效率方面,9HA.02燃機聯合循環效率已經達到64%以上。與此同時,GE旗下的HA級燃機目前已經具備了50%的燃氫能力。GE的目標是在2030年前實現HA級燃機100%燒氫。

本次下線的燃機將運往廣東惠州,用于惠州大亞灣石化區綜合能源站。該項目投產后,燃機將采用10%(按體積計算)的氫氣摻混比例與天然氣混合燃燒,成為我國首座天然氣-氫氣雙燃料的9HA電廠,為當地新增1.34吉瓦的供電能力。

作為GE在亞洲唯一的重型燃機制造核心基地,哈電通用燃氣輪機(秦皇島)有限公司除了HA級燃機的本土化制造,未來還將實現9F級和9HA級別燃機熱通道部件、燃燒室部件等的本地化生產,逐步建立國內產業鏈,提供本土化制造與一站式全壽命周期的服務。

熱通道部件及燃燒室部件作為重型燃機的核心部件,其本土化生產對于H級重型燃氣輪機國產化具有決定性意義。該部件的制造技術專業化非常強,涉及了結構力學、材料學、氣體動力學、工程熱力學、轉子動力學、流體力學等前沿科技,是多學科、多專業、多領域先進技術之集大成者。

燃機熱通道部件包括燃燒筒、過渡段、透平噴嘴和動葉片。在1100~1400℃的工作溫度下,這些熱通道部件仍然需要滿足各種機械強度和高溫表面穩定性的要求。

1400℃已經接近制造這些部件的基本金屬元素鎳、鈷的熔點,而在這樣的高溫下這些由金屬制造的部件仍然需要有很高的抗斷裂強度、抗蠕變性能、抗氧化和抗腐蝕性能、抗熱機械疲勞,以及其他作為大型、高速轉動的機械設備運行部件所必要的各種性能。

燃機熱通道部件的制造原料以鎳、鈷為基材,另加各種強化微量元素,這類合金統稱為高溫合金。在高溫合金中,所加入的微量元素形成各種化合物,這些化合物通過幾種不同的強化機制來增強高溫合金的高溫機械性能,和高溫抗氧化抗腐蝕的能力。

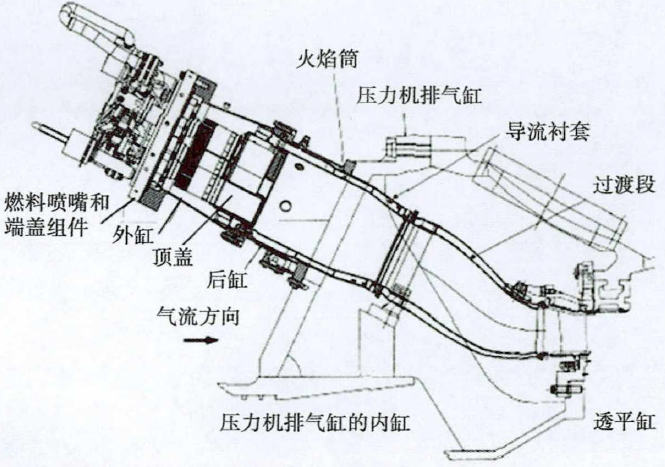

同樣的,燃氣輪機燃燒室也是用高溫合金材料制作的燃燒設備。在整臺燃氣輪機中,它位于壓氣機與渦輪之間,主要作用是進行有效地燃燒、控制燃燒初溫及控制氮氧化物的生成。

▲ GE公司F級燃氣輪機燃燒室DLN2.0+結構示意圖

從60年代起,材料科學界的研發人員就不斷的試制各種高溫合金成分。因為即使化學成分中千分之幾的微量元素的變化,也可能會使高溫合金的機械性能產生質變,而且這些質變需要在長期的同等高溫模擬試驗條件下才能測試出來,每個實驗中技術人員都需要進行長達十年的觀察、記錄和分析。所以高溫合金的設計牽涉到巨大的研究資金的投入和長期的實驗。

在實驗室試制成功,或小批量生產出高溫金屬樣品,不等于能夠大規模連續生產出同等質量的高溫合金材料。進行高純度的大型高溫合金冶煉對設備、工藝、人員有著嚴格的要求。

用于大型高溫合金冶煉的感應式真空熔煉爐的真空要求非常高,冶煉出來的高溫合金中的含氧含氮成分需要保持在萬分之一或更低的水平。這對真空熔煉設備制造水平也有極高的要求。

來源:河北日報

聲明:本網站文章來源于網絡轉載,轉載目的在于傳遞更多信息。如涉及文章內容、版權和其它問題,請及時與我們聯系,我們將在第一時間刪除內容!